191006 製造現場の問題解析手法(FTAの概略紹介と利用法)

今回は「製造現場の問題解析手法(FTAの概略紹介と利用法)」というテーマで話します。

ほとんどの方の認識が、「品質問題が起きた時の解決手法」くらいにしか考えていないはずです。

ところが、これは本来の目的からすれば間違っています。このページでその理由を説明します。

FTAとは問題解析手法

製造業界で一般的に使用される問題解析の手法で、Fault Tree Analysisの略でFTAといいます。

製造業で働く人であれば誰でも知っている内容になります。顧客へ品質問題を出した時などには、ちゃんとしたFTAを作ることがあるのですが、普段の仕事、例えば不良解析などで利用している人は少ない印象です。

誰でも「知識」としては知っているはずです。残念ながら「実践」できている人は少ないようです。

生産技術の仕事をする上では、大変役に立つ問題解析手法ですので、複雑な問題に直面した時はぜひ実践してみてください。

FTAのやり方と問題解析事例の紹介

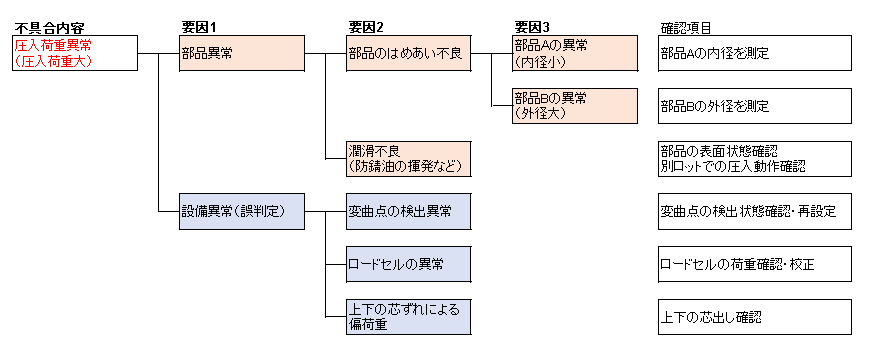

簡単に事例を挙げると、2部品の圧入工程で「圧入異常」という問題が起きたとします。

大きな分類として、以下のような大枠をつくります。

- 部品要因(圧入部寸法不良、圧入部と位置決め部分の同軸不良など)

- 設備要因(パラメータや治具の異常など)

- その他(部品の保管状況による錆、表面油脂の状態変化など)

それぞれの項目について枝分かれさせた要因を書き出していき、それぞれの項目について確認・検証を行い、真因を見つけるという手法になります。

例えば、圧入荷重異常の場合、部品要因と設備要因に分けて考えると以下のようになります。

左側から関連する要因を書き出していきます。

※優秀な人ほど書き出した内容の項目・関連がうまくまとまっていて次の作業がスムーズになります。

書き出しが終わると、右側に確認項目を記載します。

後はこの確認項目を1つずつ確認していき、真因を見つけていきます。

言うのは簡単ですが、実際にやるのは大変です。

私の経験談ですが、優秀な人ほどこの手法を利用しています。

仕事のできない人ほど、検証もしないでブツブツと推論を述べます。

優秀な人の特徴

優秀な人は、この解析手法を頭の中でこなしています。問題が複雑になると、

検証作業が増えてきますので、いくつか潰し込んだ段階で情報整理のためにFTAを作ります。

優秀でない人の特徴

優秀でない人は、検証作業もできていない、結果の整理もできていない、という状況です。これでは課題を解決できるわけがありません。当時の私は、他人を指導する立場にあったので、課題を解決できない人達にはFTAを作成するように指示していました。FTAを作ることが目的ではなく、課題解決の考え方を実践してもらいたかったからです。ところが、そういうFTAを作成する必要があるような人達ほど、意外と作れないのです。結局、自分の頭の中で何が課題か明確になっていないということです。

FTAを利用して問題解析するメリット

FTAを利用することで、課題を整理することができます。品質問題に限らず、生産技術職の仕事に限らず、社内の様々な問題に適応できます。例えば、社員の教育に関する課題、人材不足に関する課題、マーケティングに関する課題、資金繰りに関する課題など、どんな課題にも適応できます。これがFTA手法の大きなメリットです。誰かに言われたから採用するのではなく、問題をロジカルに解決するために有用であることを認識してもらいたいのです。

FTAのメリット

- 課題を整理できて、可視化できること

- 着実な問題解決のステップを踏むことができること

- 問題の所在を明確にできること

私も何度かFTAを作成したことがあります。複雑な課題の場合は非常に有効です。ただ、私がFTAを作成するときの目的は少し違っていました。課題を解決するための手法ではなく、課題解決の考え方を他人に展開することでした。自分で解決することはできますが、私が毎回対応するわけにもいきませんので、問題の内容と対策をプレゼンにまとめて他人に情報展開する目的でやっていました。

私がこのサイトでやっていることと同じ目的です。

※関連記事) 製造現場の不良率改善とパレート図の利用についての概略説明

※関連記事) 製造現場の問題解析手法(ヒストグラムの利用と対策紹介)