200215 圧入荷重を正しく計測するためのロードセルの取り付け位置

今回は「圧入荷重を正しく計測するためのロードセルの取り付け位置」というテーマで話をします。汎用組立工程では一般的な「圧入」という工法について、概要、圧入荷重について、正しく検出する方法、失敗事例などを中心に記載します。

※もともとの背景は約1年前に出版した「生産技術の教科書Ⅰ」という書籍で、過去の失敗事例として取り上げたテーマの補足説明になります。自分で執筆しておきながら、なかなか書面だけでは伝わりにくい部分がありますので、本ページで詳細図をつけて説明したいと思います。

~プレス機の基本構造~

まずプレス機の基本的なしくみは次のようになっています。

- 使用目的:製品の圧入やカシメ工程で使用

- プレス機構:油圧駆動、サーボ駆動など

- 判定項目(圧入の場合):圧入荷重、圧入寸法

最近はサーボ駆動のものが増えていますが、工法自体は随分前から変わっていません。

低速状態で荷重を加えて部品を組み付けるという単純な仕事内容です。

今回取り上げるテーマは、この中で「圧入荷重」についてです。

圧入荷重とは

わざわざ説明することはないと思いますが、簡単に説明すると2つの部品(軸と穴)に強い荷重をかけて組み付ける工法です。その時の荷重を「圧入荷重」と言います。

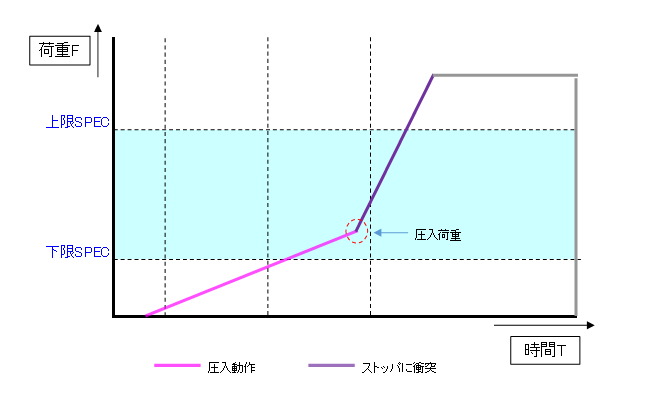

横軸を「時間」、縦軸を「荷重」としたときの圧入波形は次のようになります。

・ピンク色の部分が2部品の圧入が始まっている状態です。

・紺色の部分が圧入が終了して、メカニカルストッパーにあたった状態です。

※圧入工程は圧入寸法保証のためにストッパーに押し当てで止めます。

この紺色の開始荷重(圧入動作が終了してストッパにあたった荷重)が「圧入荷重」になります。

圧入装置の失敗事例の紹介

入社4~5年目だった当時、この圧入荷重で1つ失敗しました。

どうしても圧入荷重が規定よりも小さく、ずいぶん部品や荷重設計を疑ったものです。

ところが、問題は設備側にあったのです。

当時の設備構造と問題点

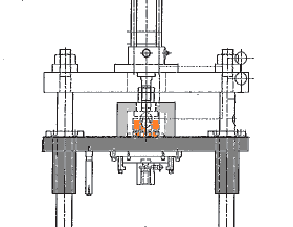

オレンジ色部分がロードセルです。

上図のようにロードセルの下に上下するスライダとプレス部分の治具が配置されていて、ロードセルの下にぶら下がっている治具一式の重量が約50kgありました。ところが、ロードセルはその治具重量を感じることができないので、ロードセルに表示される荷重は実際のプレス荷重より50kg少なくなります。

見込み圧入荷重が1000kgの圧入工程であれば、たいして問題になりませんが、見込み圧入荷重が100kgの圧入工程では、この50kgの差が大きな問題になりました。

本来あるべき設備構造

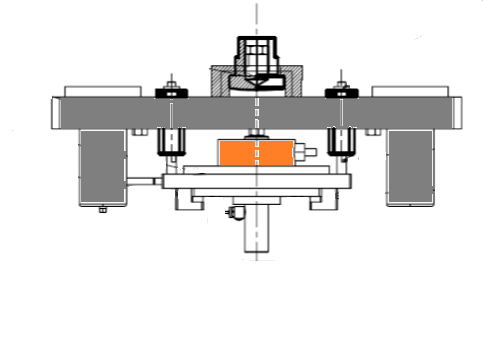

続いて、本来配置するべきロードセルの位置は次のようになります。

違いは図を見てもらえばわかる通り、ロードセルの取り付け位置です。

正しく荷重を計測しようとすると、スライダの下にロードセルを配置すべきです。

高校物理学レベルの力学の理解力があれば、この違いが理解できるはずです。

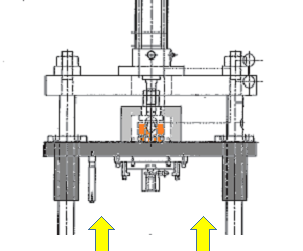

当時は、すでに量産稼働したあとでこの問題に気付いたため、ロードセルの位置変更の改造はできませんでした。代わりに下側から50kg相当の荷重でスライダ部分をガイドし治具重量をキャンセルできる構造にしました (下図) 。こうすれば上からのプレス荷重が50㎏余分に必要になるため、機能は同じになります。

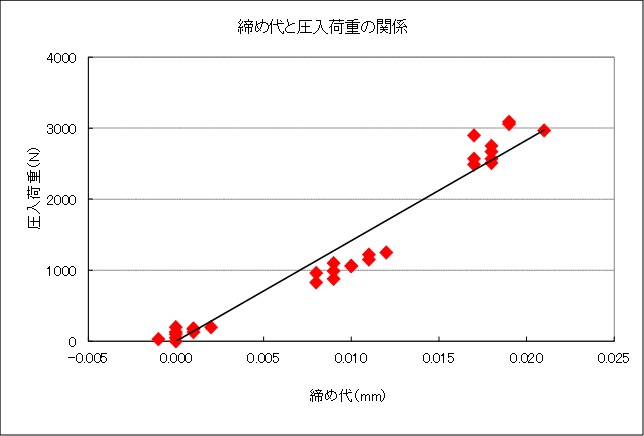

補足)締め代と圧入荷重の関係

圧入荷重は部品の締め代で決まります。ほとんどの場合、圧入荷重の問題は、部品の問題(寸法不良)か荷重設定の問題(規格設定ミス)です。プレス機で調整できることはほとんどありません。設備が問題ないかどうかの確認は、次の内容くらいです。

- ロードセルが正しく校正されているか

- 変曲点を正しく検出できているか

- 圧入スピードが速すぎないか

- 上下の芯出しに問題がないか

設備や部品が正しい状態であることが前提になりますが、

圧入荷重の規格設定に問題がないかどうかの検証方法を1つ紹介します。

圧入荷重は部品締め代(どの程度のはめあいになっているか)に依存します。

簡単にいえば、締め代がきつければ圧入荷重は高くなります。

締め代が緩ければ圧入荷重は低くなります。

この関係を示したものが、以下のグラフになります。

部品締め代の最悪品(公差最大、公差最小)を使用して、このグラフを描けば設定荷重が正しいのかどうかが分かります。

まとめ

今回はロードセルの配置と圧入荷重の関係について説明しました。

不思議なものです。当時、設備製作会社の人達を含めて大勢のエンジニアが周りにいましたが、こういう失敗事例に誰も気づきませんでした。問題を深堀するまで盲点になっているのです。高校物理どころか大学工学部出身者が大勢いましたが、この通りです。

普段何気なくやっていることでも、こういうことはよくあります。

よくよく考えてみると「変だな」という事柄です。日々の仕事に追われて思考停止にならないように注意したいものです。

※関連記事 製造現場の問題解析手法(FTA)

※関連記事 製造現場の問題解析手法(ヒストグラムの利用と対策紹介)

※関連記事 カシメ工法の概要紹介と生産技術者が気付きにくい勘違い