200405 生産技術者が行う検査装置の相関評価方法の概略説明

今回は「生産技術者が行う検査装置の相関評価方法の概略説明」というテーマで話をします。検査装置は高い信頼性が求められます。導入前にはいくつか評価しないといけない項目があります。今回はその中の1つである相関評価について概略を紹介します。

【目次】

- 検査装置の相関とは

- 相関性評価の具体例

- 相関評価のポイント

- サンプルの選び方、数量

- マスター検査装置が遠方にある場合の実施方法

- 検査装置の基本仕様をマスター装置と合わせる

- 顧客の検査装置と相関確認が必要になる場合も・・・

- 過去に見かけたよくない事例紹介

- 複数設備同時に相関評価を行う

- マスターワークの数値結果だけで装置を合わせ込む

- そもそも相関評価自体出来ていない

検査装置の相関とは

検査装置は判定結果の信頼性が求められます。

繰り返し性、リニアリティ(直線性)、相関性などです。その中でも相関性というのは、別々の検査装置で測定した時にも結果の確からしさを示す指標です。

例えば、体重計Aと体重計Bがあったとします。それぞれの体重計で体重が40㎏の人、50㎏の人、60㎏の人、70㎏の人の体重を測定した時に次のような結果になったとします。

体重計A:41、51、62、73

体重計B:40、50、60、70

この場合40~50kg付近では両方の体重計とも近い値を示していますが、70㎏になると3kgの差が出ています。

これではどちらが信頼性の高い値なのかわかりません。

検査装置の相関性とは、簡単に言えばマスターとなる計測器に対して同じような傾向を示しているかどうかを示す評価項目になります。

相関性評価の具体例

1つ具体例を示します。

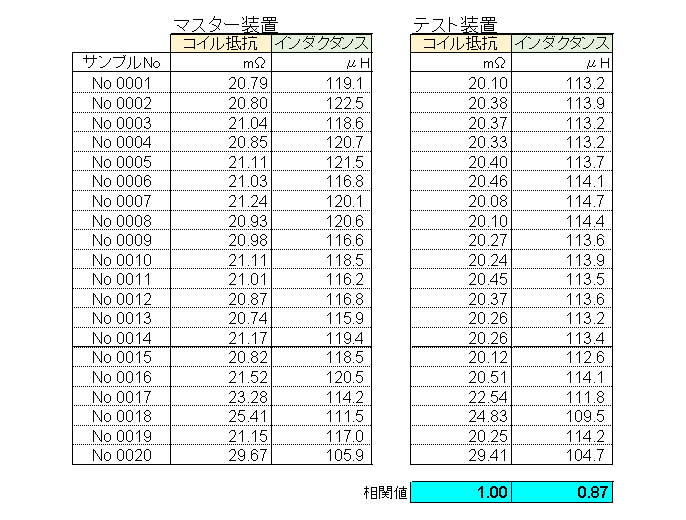

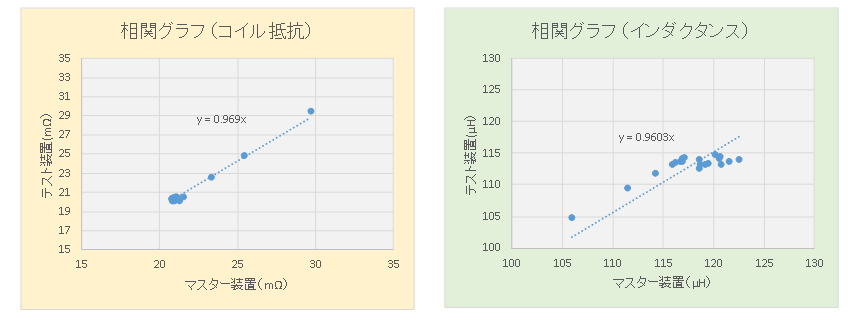

こちらはコイルの抵抗値とインダクタンスの値です。

マスターとなる検査装置の値を横軸に、スレーブとなる検査装置の値を縦軸に記録します。

マスター側の検査装置はテストベンチなどの開発センターでの検査装置が一般的です。最も信頼性が高いとされている検査装置だからです。スレーブとなる検査装置(評価対象の検査装置)は量産設備の検査装置や新規に導入する検査装置になります。

※量産装置は、脱着方式を簡素化したり自動化したりするために細かい位置決めや制御の微調整が困難な場合が多く、一般的に検査精度がテストベンチに比べて不利になる傾向があります。

この事例では同時に2つの項目を評価していますが、検査装置によっては検査項目が10以上になることもあります。それらすべての項目の相関性を達成しなくてはなりません。

相関評価のポイント

いくつか評価する上でのポイントを紹介します。

相関値はエクセルのcorrelという関数を利用すれば、2つのデータグループから簡単に算出できます。

サンプルの選び方、数量

検査する項目にもよりますが、検証結果の信頼性を高めるためには30台程度のサンプルを使用することをお勧めします。また、サンプルは規格内でデータ分布が広いものを使用します。データのばらつきが少ないサンプルグループでは相関性は出ません。

※上述のグラフを見て、データ分布が少ない場合を考えてみてください。近似曲線などひけませんね。

マスター検査装置が遠方にある場合の実施方法

同じ拠点にマスターとなる検査装置が存在しないから、相関評価をしなくてよいということにはなりません。一方の拠点で検査したサンプル品を他方の拠点に発送して、2つの検査結果を比較して相関性を確認するという方法は一般的です。

後で苦労しないためにも、マスター機が近くにあって利用できるうちに相関評価のサンプルを準備しておくことです。新規の検査装置が完成した段階で、製作元の拠点に相関評価用のサンプルを発送して初期評価を済ませておくことです。

検査装置の基本仕様をマスター装置と合わせる

使用する機器、制御方式を統一しないと高い相関を期待できません。事前に下調べしないで検査装置の仕様を決めるエンジニアがいますが、検査装置が出来上がってから涙を見ます。検査装置の基本仕様をマスター機と統一しておくことはそれほど重要です。

顧客の検査装置と相関確認が必要になる場合も・・・

製品特性によっては、顧客の検査装置との相関が必要になってきます。

ところが、相関評価は上述した通り、そう簡単ではありません。顧客の検査装置の仕様が自社のものと類似していればよいのですが、ほとんどの場合はそうではありません。

顧客の生産ラインで何かの特性で問題が発生した場合、自社の検査工程の信頼性が疑われます。

こういった問題が起きると、顧客が乗り込んできてかなり面倒な状況になります。正しいプロセスで検査装置を導入していれば何も問題はないのですが、いい加減なプロセスで実施していた場合はすべてやり直しになります。

過去に見かけたよくない事例紹介

エンジニアをしていると他人の仕事を見かける機会があるのですが、ベテラン社員でも信じられないような発言をする人がいますので、いくつか紹介したいと思います。

複数設備同時に相関評価を行う

これは開発センターにあるマスター装置と遠方にある検査装置をまとめて相関確認しようという意見です。

しかも、その検査装置は10項目以上の検査項目がありました。1台だけでも合わせ込むのは大変です。実務を知っている人物であれば、同時並行するなどは不可能です。ところが、その人物はマネージャー職でしたが、平気でそういう発言をしていました。

なお、別拠点(拠点Aとします)の装置1台(装置Aとします)を開発センターのマスター機と合わせ込んでおけば、そのあとの拠点Aでの相関評価は装置Aをマスターとして扱えばよいのです。必ずしも毎回開発センターのマスター機をマスターとする必要はないのです。

マスターワークの数値結果だけで装置を合わせ込む

よくありがちな間違いですが、マスターワークの判定結果だけをもとに検査機を合わせ込むというやり方です。

これでは、データの分布が少ないうえに、リニアリティの信頼性がありません。全く相関評価というものを理解していないエンジニアにありがちな失敗です。

そもそも相関評価自体出来ていない

これも検査装置の導入という点では信じられませんが、仕事に追われる職場ではこういう事例も存在します。経験者が少ない職場でもありがちです。 取り扱う製品によっては、細かい評価など不要という場合もあります。 別の業界から来た人には、そもそもそういう認識すらない場合もあります。

以上、検査装置の相関評価の概略について紹介しました。

※関連記事) 製造現場の問題解析手法(FTAの概略紹介と利用法)

※関連記事) 製造現場の不良率改善とパレート図の利用についての概略説明

※関連記事) 製造現場のなぜなぜ分析と利用方法についての概略説明